Гидродинамические кавитаторы обеспечивают интенсивное вихреобразование и кавитацию, многократную перестройку поля скоростей и изменение направления линий тока потока жидкости и смешиваемых компонентов.

Гидродинамические кавитаторы имеют небольшие габариты при высокой производительности. Отличительные особенности данного типа оборудования - это обеспечение непрерывности химико-технологического процесса и его высокая интенсификация, возможность реализации значительных величин деформаций и напряжений сдвига, интенсивное гидродинамическое и кавитационное воздействие, что обусловливает высокое качество смешения компонентов, интенсификацию диффузионных процессов, простоту и надежность аппаратурного оформления. Экономическая эффективность применения гидродинамических кавитаторов обеспечивается низкой металлоемкостью оборудования, невысокими трудозатратами по обслуживанию и эксплуатации по сравнению с емкостной перемешивающей аппаратурой. Гидродинамические кавитаторы используются для обработки, как правило, гомогенных жидкостей на микро- и наноуровне.

Гидродинамические кавитаторы обладают следующими преимуществами:

- простота конструкции и легкость изготовления узлов и деталей;

- отсутствие движущихся деталей и уплотняемых подвижных соединений;

- отсутствие застойных зон;

- легкость обслуживания;

- высокая прочность и герметичность;

- возможность работы при больших давлениях и температурах;

- возможность работы со взрыво- пожароопасными и токсичными жидкостями;

- высокая производительность при малом рабочем объеме;

- возможность использования для обработки жидкостей широкого диапазона вязкостей.

Фотографии оборудования

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

-

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

Нажмите, чтобы открыть изображение!

http://imptec.ru/razrabotannoe-oborudovanie-podrobnee/%D0%B3%D0%B8%D0%B4%D1%80%D0%BE%D0%B4%D0%B8%D0%BD%D0%B0%D0%BC%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B5-%D0%BA%D0%B0%D0%B2%D0%B8%D1%82%D0%B0%D1%82%D0%BE%D1%80%D1%8B#sigProId2741f93760

Для справки «Что такое кавитация.pdf»

Описание

Статические гидродинамические смесители

Статические гидродинамические кавитаторы применяются для интенсификации процессов приготовления различных композиций в химической, нефтехимической, пищевой, целлюлозно-бумажной и других отраслях промышленности. Принцип работы таких смесителей основан на нестационарности потоков жидкости и на активных гидродинамических эффектах воздействия на обрабатываемые вещества. Статические гидродинамические кавитаторы предназначены для структурных преобразований жидкости с целью изменения ее физико-химических параметров, интенсификации массообменных и гидромеханических процессов. Обработка жидкости в кавитаторе осуществляется за счет импульсного многофакторного воздействия: вихреобразования, микромасштабных пульсаций давления, интенсивной кавитации, ударных волн и нелинейных гидроакустических эффектов. Кавитатор осуществляет преобразование энергии низкой концентрации в энергию высокой локальной концентрации в неустойчивых точках структуры вещества. Пространственная и временная концентрация энергии позволяет получить большую мощность импульсного энергетического воздействия, совершить энергетическую накачку, высвободить внутреннюю энергию вещества, инициировать многочисленные квантовые, каталитические, цепные, самопроизвольные, лавинообразные и другие энергонасыщенные процессы.

Конструкции гидродинамических кавитаторов обеспечивают многократную перестройку поля скоростей и изменение направления линий тока потока жидкости и смешиваемых компонентов. Статические гидродинамические кавитаторы имеют небольшие габариты при высокой производительности. Отличительные особенности данного типа оборудования - это обеспечение непрерывности химико-технологического процесса и его высокая интенсификация, возможность реализации значительных величин деформаций и напряжений сдвига, интенсивное гидродинамическое и кавитационное воздействие, что обусловливает высокое качество смешения компонентов, интенсификацию диффузионных процессов простоту и надежность аппаратурного оформления. Экономическая эффективность применения гидродинамических кавитаторов обусловлена низкой металлоемкостью оборудования, невысокими трудозатратами по обслуживанию и эксплуатации по сравнению с емкостной перемешивающей аппаратурой.

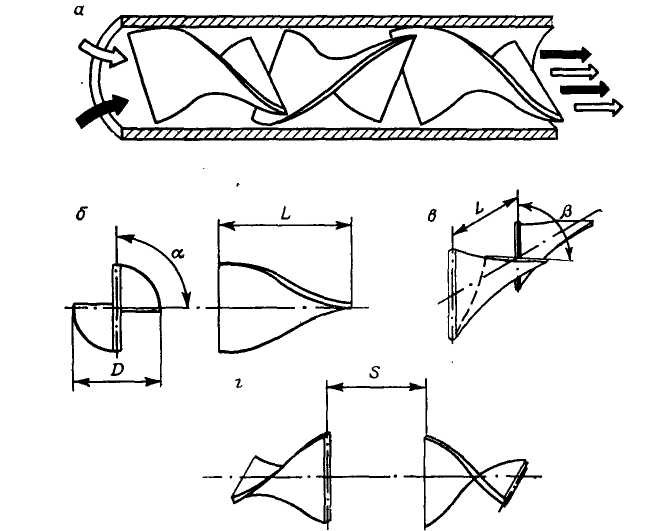

Распространёнными элементами для создания неустойчивости в потоке жидкости в конструкциях статических кавитаторов являются винтовые элементы или тангенциальный ввод потока жидкости в рабочую камеру. В соответствии с законом сохранения энергии, жидкость стремится пройти рабочую камеру по наименьшему пути. Этому препятствуют винтовые направляющие, что приводит к повышению сдвиговых усилий в потоке, срыву вихрей при обтекании верхней части потока жидкости спиральной навивки и ее турбулизации. Для осуществления процесса гомогенизации смешиваемым компонентам достаточно один раз пройти по трубе с винтовыми элементами. Винтовые элементы способствуют завихрению всего потока жидкости, протекающего через смеситель, и усиливают кавитационные и вихревые эффекты (рис. 1, рис. 2).

Рис. 1. Схема гидродинамического смесителя (а), конструкция (б) и схемы установки (в, г) смесительных элементов.

D- диаметр канала; L - длина элемента; α - угол закрутки спирали; β - угол контакта торцовых кромок; S - расстояние между соседними элементами.

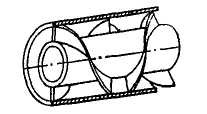

Рис. 2. Винтовые элементы расположены на поверхности центральной трубы или вала.

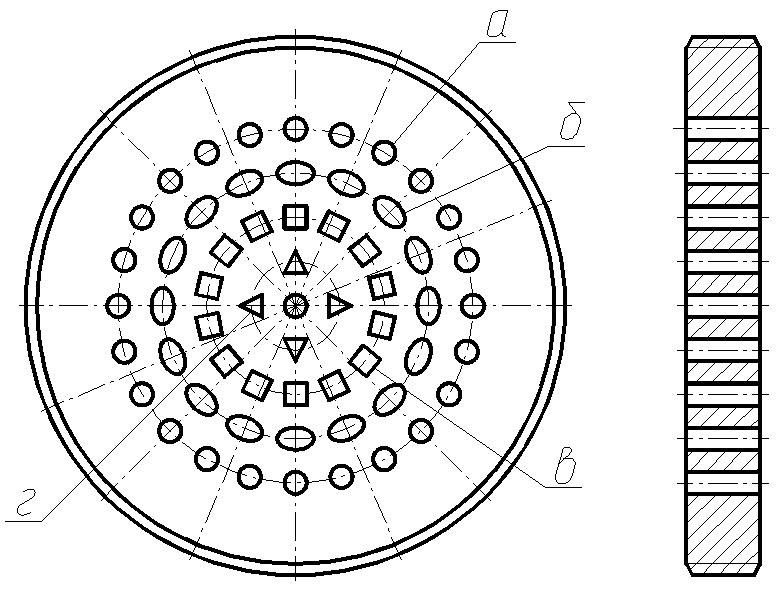

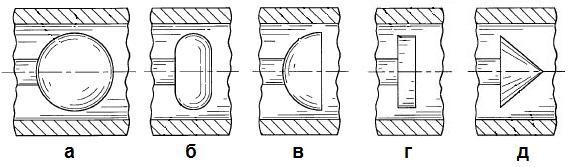

Эффективными элементами статических кавитаторов являются перегородки с отверстием (отверстиями). Перегородка может быть выполнена в форме диска, в котором имеются несколько каналов для прохождения жидкости (рис. 3). Каналы равномерно распределены на рабочей поверхности диска и могут иметь различную форму и различный размер.

Рис. 3. Перегородки с каналами различной формы поперечного сечения: a - каналы цилиндрической формы;

б - каналы формы эллипса; в - каналы прямоугольной формы;

г - каналы треугольной формы.

При прохождении жидкости через отверстия в диске в потоке жидкости возникают вихреобразования, отрывные течения и кавитация. Данные эффекты воздействуют на частицы жидкости и способствуют их интенсивному дроблению и гомогенизации, срыву пограничных слоев на частицах.

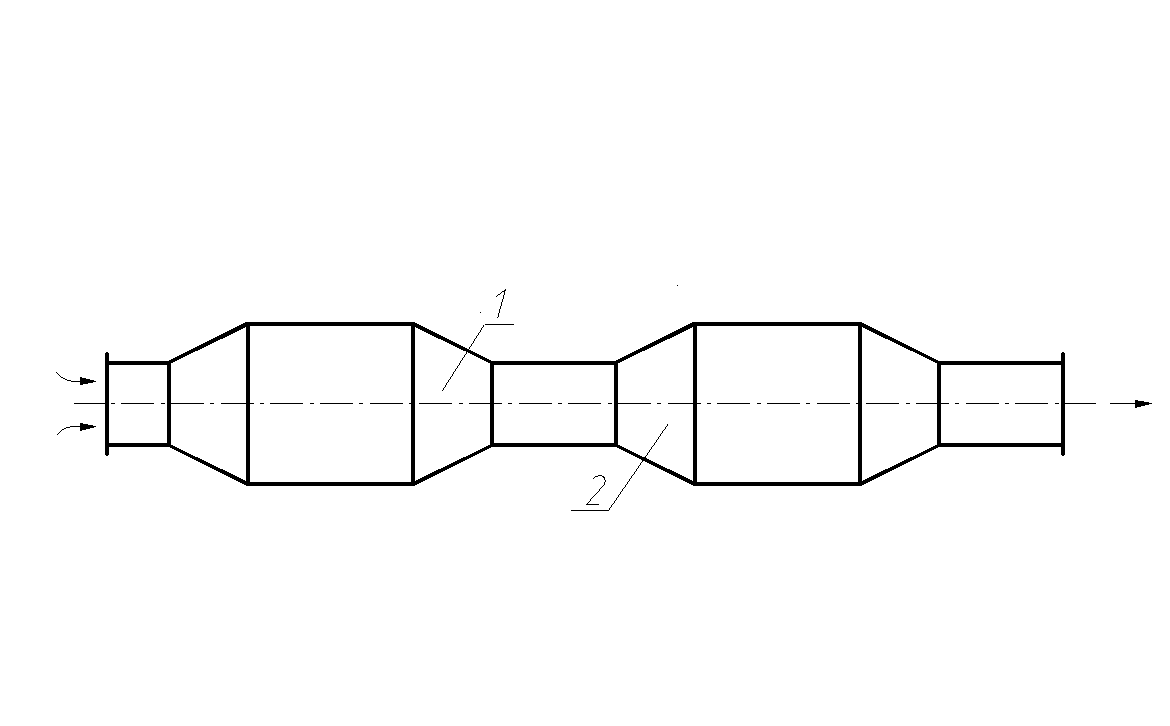

Перемешивание жидкостей может быть также достигнуто за счет создания резкого расширения или сужения канала (рис. 4), т. е. за счет изменения размеров и конфигураций отверстий, вызывающих изменение скорости потока рабочей среды и возникновение мощного вихреобразования.

Рис. 4. Каналы с диффузорами и конфузорами:

1 – сужение канала; 2 – расширение канала.

При прохождении жидкости через сужение канала, а затем через расширение в канале, в потоке жидкости возникают вихреобразования, отрывные течения и кавитация. Перечисленные эффекты воздействуют на частицы жидкости и способствуют их интенсивному дроблению и гомогенизации, срыву пограничных слоев на частицах.

Поток жидкости и смешиваемые компоненты, обтекая неподвижные элементы, непрерывно разделяются на несколько потоков, увеличивая тем самым поверхность раздела компонентов и их дисперсность (рис. 5).

Рис. 4. Различные формы обтекаемых элементов:

а - сферическая, б - овальная, в – полусферическая,

г – прямоугольная, д – конусообразная.

Форма обтекаемых или плохо обтекаемых элементов вынуждает потоки жидкостей двигаться с различными скоростями, возрастающими по мере удаления от поверхности этих элементов, что приводит к относительному движению слоев, вихреобразованию и кавитации.

При резком увеличении проходного сечения, изменении направления движения потока, его вихревом характере, возникают условия для возникновения и роста кавитационных пузырьков. При захлопывании кавитационных пузырьков они распадаются на отдельные деформированные пузырьки. Давление и температура парогазовой смеси в образовавшихся деформированных пузырьках повышены. В зоне локального понижения давления в потоке жидкости они легко расширяются и становятся новыми зародышами кавитации, менее прочными, чем постоянно имеющиеся в жидкости. Кавитационные полости, возникшие на этих зародышах, порождают новые. Внутри кавитационной области идет непрерывный процесс размножения и коагуляции кавитационных пузырьков, причем кавитационный порог несколько уменьшается, так как роль кавитационных зародышей начинают выполнять равновесные пузырьки, объем и газосодержание у которых больше, чем у зародышей кавитационных пузырьков.

Кавитационные пузырьки по ходу движения потока жидкости пульсируют и схлопываются создавая микромасштабные пульсации и выбросы кумулятивных струек, воздействуя на частицы обрабатываемой жидкости и на жидкость в целом, интенсифицируя тепло- и массообменные процессы и осуществляя деструкцию веществ.

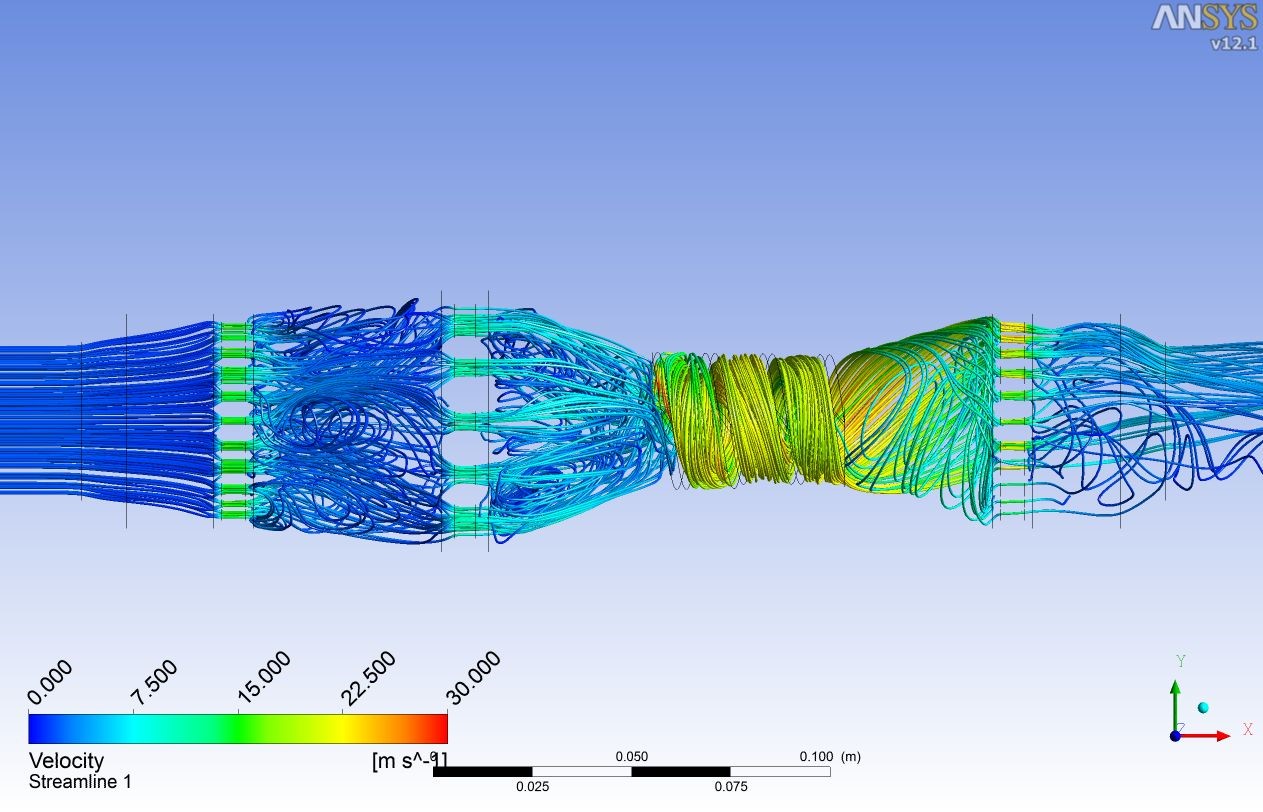

ПРИМЕР ЛИНИЙ ТОКА ЖИДКОСТИ ДЛЯ СТАТИЧЕСКОГО ГИДРОДИНАМИЧЕСКОГО СМЕСИТЕЛЯ

Основные характеристики гидродинамических кавитаторов

|

Обрабатываемая (основная) жидкость |

Вода, нефть, нефтепродукты, растительные масла, водные растворы кислот, щелочей и др. веществ, смеси жидкостей. |

|

Плотность обрабатываемой жидкости, кг/ м3 |

500-1200 |

|

Кинематическая вязкость обрабатываемой жидкости, сСт |

0.1-20 |

|

Массовая доля твердых частиц в обрабатываемой жидкости, %, не более |

20 |

|

Размер твердых частиц, мм, не более |

1 |

|

Температура обрабатываемой жидкости, оС |

От - 10 до + 200 |

|

Давление на входе, МПа |

от 0,5 до 3,2 |

|

Потери давления, МПа |

0,4 – 3,1 |

|

Условный проход входного и выходного патрубков, мм |

Ду 15 – Ду 80 |

|

Условный проход патрубка ввода дополнительных жидких компонентов, мм |

Ду 10 – Ду 25 |

|

Присоединительные размеры, НД |

ГОСТ 33259-2015, ГОСТ 6357-81, ASME B16.5 |

|

Средний срок службы, лет |

10-30 |