Технология основана на кавитационном эффекте активации и нагрева воды. Разработано оборудование и метод опреснения загрязненной и солоноватой воды не требующий ее предварительной подготовки. Вода для опреснения поступает без предварительной очистки и химической обработки. Генератором тепла в установке служит роторный импульсный аппарат.

Установка представляет из себя автоматизированный компактный модуль и может быть установлена на грузовом автомобиле. Предлагаемые оборудование и технология опреснения воды эффективны для труднодоступных мест, где имеется источник воды высокой степени загрязненности и солености.

Нагрев жидкости происходит за счет преобразования кинетической и акустической энергии в тепловую энергию. Многофакторное, интенсивное воздействие на воду, приводит к изменению ее физико-химических свойств: повышению рН, изменению химического состава, поверхностного натяжения, вязкости, плотности, диэлектрической проводимости, электрической проницаемости и др. Эти эффекты повышают теплообмен, относительный коэффициент теплоотдачи, уменьшают солеотложение и накипеобразование в гидравлической системе.

Импульсная акустическая кавитация, возникающая в роторном импульсном аппарате, представляет собой эффективное средство концентрации энергии низкой плотности в высокую плотность энергии, связанную с пульсациями и захлопыванием кавитационных пузырьков. В зонах локального понижения давления в жидкости образуется разрыв в виде полости, которая заполняется насыщенным паром данной жидкости. В фазе сжатия под действием повышенного давления и сил поверхностного натяжения полость захлопывается, а пар конденсируется на границе раздела фаз. Через стены полости в нее диффундирует растворенный в жидкости газ, который затем подвергается сильному адиабатическому сжатию. В момент схлопывания, давление и температура газа достигают значительных величин (по расчетным данным до 100 МПа и 1000 °С).

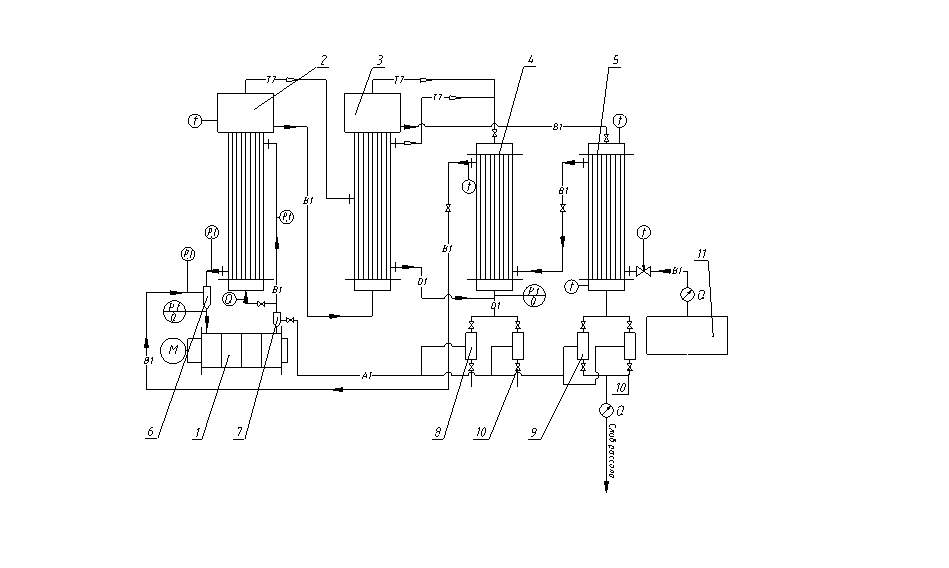

Технологическая схема пилотной дистилляционной установки на базе роторно-импульсного теплогенератора показана на рисунке 1. Установка содержит роторно-импульсный теплогенератор 1, вал которого приводится во вращение двигателем, эжектор 6, установленный между роторно-импульсным теплогенератором и испарителем 2. Пар из испарителя первой ступени 2 переходит в межтрубное пространство испарителя второй ступени 3. Упаренная жидкость из испарителя 2 идет в трубное пространство испарителя 3, где часть ее испаряется, отбирая тепло от пара, который конденсируется, а конденсат из испарителя 3 переходит в систему сбора дистиллята 8. Пар из испарителя 3 идет в конденсатор 4, где отдает свое тепло исходной жидкости, конденсируется и поступает в систему сбора дистиллята 8. Упаренная жидкость из испарителя 3 переходит в трубное пространство теплообменника 5, а затем в систему сбора упаренной жидкости 9. Вода поступает в межтрубное пространство теплообменника 5 из емкости исходной жидкости 11, и выходит оттуда в межтрубное пространство конденсатора 4. Вода из конденсатора 4 поступает в эжектор 6. На выходном патрубке роторного импульсного аппарата установлен эжектор 7, который соединен с трубным и межтрубным пространством испарителя 2. Патрубок подсоса пара эжектора 7 соединен с системами сбора дистиллята 8 и упаренной жидкости 9.

Рис. 1 Технологическая схема пилотной дистилляционной установки на базе роторного импульсного теплогенератора.

Расчетные параметры установки:

- производительность по дистилляту – 80 л/ч;

- энергопотребление – 30 кВтч;